社会人になると口酸っぱく言われるPDCA。

数々の現場を見てきた経験からいうと、PDCAをきちんと回せている企業は皆無でした。それは経営者の考える理想と日々の業務に忙殺される現場とのギャップが大きく、その溝を埋めるには自律分散型の組織に変革していく必要性を感じるからです。

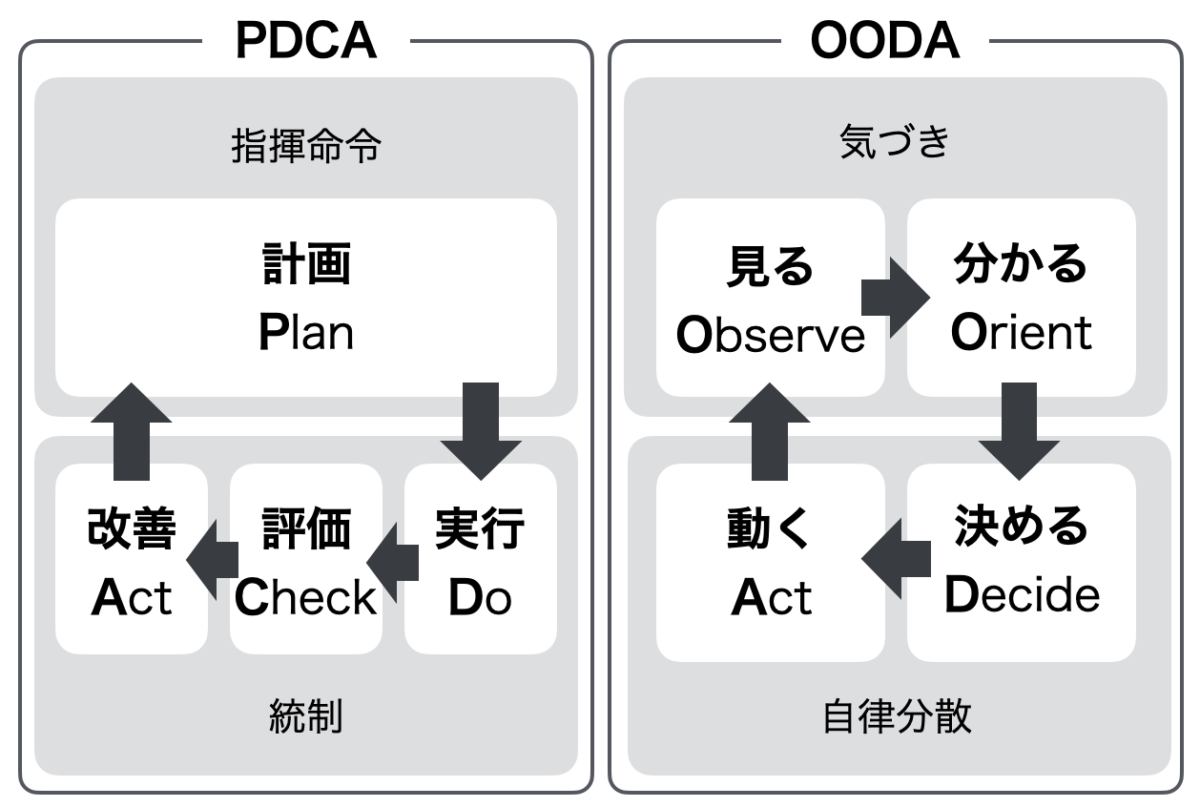

そのような組織に適した取り組みとして、PDCAに加え、想定外に対応できるOODA(ウーダ)ループを紹介します。

Contents

そもそもPDCAって何?

PDCAが生まれた背景は、製造業における品質基準を満たすための管理フローからきていると言われています。生産部門において基準を満たさない不良品を排除し、生産効率を追求するという考え方です。つまり、PDCAは人の感情を抜きにして、計画通りの生産量を実現するための仕組みと言えます。

PDCA が機能するのは、不良品の発生をいち早く検知し、同じ問題を繰り返さないように製造工程や生産品そのものを見直し続ける場合です。製造現場では相手が機械や部品なので問題の解決にぴったりと言えます。

Plan:計画

目標設定と実現するための計画を立案する

Do:実行

計画通りに業務を遂行する

Check:評価

計画通りに業務を遂行できたか、できなかったのは何故か原因を探る

Action:改善

評価で明らかになった問題に対処し、現実的な目標設定をする

上記の流れを見ていただくと、計画実行中に予想外のことが起きたとしても、次の計画になるまで見直しが行われません。ではスピードアップすれば解決するのか?仮に毎日PDCAが回せたとしても、毎日計画の見直しが必要になり、すぐ先の予定しか立てられなくなってしまいます。

PDCAは「計画が完璧に遂行されること」を前提としており、計画が間違っていたとしても途中で修正するといった側面を持ち合わせていません。そのため想定外の事態に弱く、変化し続けるマーケットに合わせて臨機応変に対応していく仕組みには適さない考え方といえます。

ECの現場では、一度決めた戦略であっても、現状とギャップが生じたら計画を変えていく必要があります。

想定外に対応するOODAループとは?

PDCAに対し、常に変化するマーケットに合わせた行動サイクルとしてOODAループ(ウーダループ)という考え方が広まり始めています。OODAは戦地のパイロットが臨機応変に行動を促すために生まれたもので、シリコンバレーでも採用されているそうです。

頭文字は以下の単語からとっています。

Observe:見る

判断に必要な情報を集める

Orient:分かる

自社の置かれている状況を正確に把握する

Decide:決める

過去の経験と自社の戦略から、総合的に判断する

Act:動く

仮説を検証するなど、実際に動くこと

PDCAとOODAを比較すると、以下のようになります。

OODAのポイントは、現場で得た気づきを現場主導で改善に繋げていく点です。仮に次月の売上予算達成に向けて、以下のように計画したとしましょう。

・新規商品登録300アイテム

・メルマガ8回配信

・月初の5日間は全品ポイント10倍

・広告費として100万投入

この計画において、月の真ん中(15日)時点で150アイテムを登録し、メルマガを4回配信し、広告費を50万消化していて、売上予算の50%に到達していなかったら、計画は未達に終わる可能性が高いです。

さらに言うと、ポイント施策が終了する5日時点で売上予算の20%を超えていない場合も、売上予算は未達に終わるでしょう。このような状況において、現場からの報告を待ち、次の打ち手を検討、指示、実行に移すPDCAでは対応するまでのタイムラグが大きくなり、未達分の補填に充てられる余力が足りなくなってしまいます。

OODAループを導入していれば、現場主導で現状把握をし、計画達成に向けて打ち手を変えていきます。例えば以下のように組み直します。

・新商品の登録を月末に集中

・メルマガ未開封の顧客に同一内容で再送

・20日時点で売上予算の70%以下の場合は、月末に再度実施

・ROASの低い広告配信を停止、ROASの高い商品へ予算付け替え

おそらくリソースの総量は同じくらいで実現できるでしょう。このように現場主導で臨機応変に対応していくには、現場への権限委譲が大切になってきます。経営者は「お金は出すが口は出さない」くらいの気持ちで現場に任せていき、現場は仮説と検証を繰り返しながら「これをすると、こういう反応が得られる」という経験を蓄積、フィードバックしていきます。

PDCAとOODAを組み合わせて、成果の出る組織へ

PDCAサイクルは生産現場における品質管理や改善活動に最適です。しかし、想定外のことが起きると対応が後手に回ってしまう考え方でもあります。特にWeb(EC)業界は計画時点とどんどん状況が変わっていくため、一度決めた戦略であっても常に最適化し続けるOODAループを併用することで成果の出る組織になっていきます。

OODAをうまく進めていくコツは、2つ目のO(Orient=分かる)により、自社の置かれている状況を正確に把握することです。計画とギャップがあるのは何か、何故起こっているのか、再発しうるものなのか、これらを把握し、行動の効果がどれだけ予測できるか判断材料をそろえます。

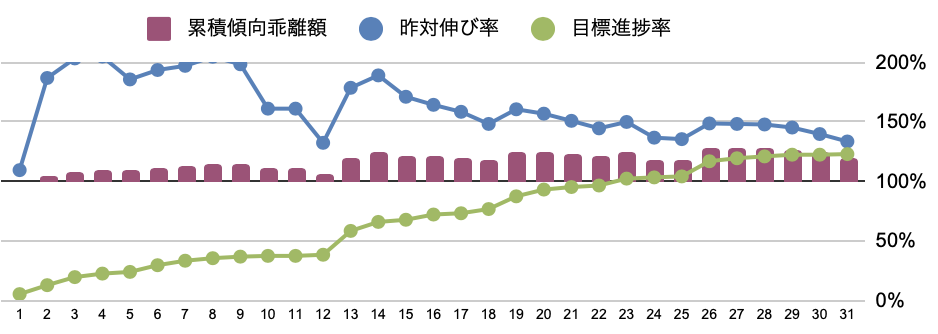

適正な判断は目標の達成はもちろん、現場を円滑にし、士気を高める効果も期待できます。計画とのギャップを把握するのには、以下のような数値を見える化しておきます。

累積傾向乖離額

比較対象期間の日別の売上傾向を当月の売上予算に当てはめて、収支がプラス傾向になっているか

昨対伸び率

昨年同月と比べて成長しているか

目標進捗率

当月予算を日割りして、どの程度まで売上を達成したか

指標とする数値を下回った際には、売上予算の達成に向けてすぐに打ち手を講じていきましょう。

まとめ

PDCAに加え、想定外に対応できるOODAループを組み合わせると、目標を達成する組織・チームへと育っていきます。まずは日々の実績数値を見える化し、予算未達の傾向が確認できたらすぐに動けるようにしておきます。

想定外のことが起きたとしても、各スタッフが自分の判断に基づいて行動できる、主体的な自律分散型組織を目指しましょう。